Тут некоторые думают об Open Source и о том, как бы на нем заработать. И чему их в школе учили. При коммунизме заработки отменяются: каждому по потребностям и от каждого по способностям. Свои потребности в программах я полностью удовлетворил и собрался отдавать долги. Ведь если каждый пользователь свободного программного обеспечения напишет хотя бы строку кода, то сей коллективный вклад многократно превысит имеющееся богатство. Проблема, однако, что не каждое лыко в строку, т.е. выполняющаяся у вас строка может быть бесполезной или вредной на другом оборудовании. Напечатал я крепление к стандартному штативу для GoPro - прекрасно получилось, и решил поделиться STL (аббревиатура от stereolithography) файлом с обществом. Но, оказалось, что файл, скомбинированный из частей полученных во FreeCAD и Blender, может быть нормально отпечатан только при редком везении и выборе правильной программы раскладки нити по слоям (слайсера), который проигнорирует нужным образом лишние внутренние плоскости. О программах, необходимых для 3D печати, я уже писал в статье 3D печать на принтере Creality 3D. Эта же статья о конкретной модели и маленьких хитростях ее подготовки к печати.

Камера GoPro комплектуется множеством самых разных креплений

собственной разработки. Многие из них могут быть заменены

струбциной со стандартным штативным креплением в виде винта с

дюймовой резьбой 3/8" или 1/4". Но переходник надо покупать

отдельно или изготовить самостоятельно. С помощью токарного станка

и напильника я сделал для себя несколько таких креплений и вообще

говоря больше в них не нуждался. Однако когда у меня появился 3D

принтер мне показалось, что можно легко сделать более красивое

крепление, которое может быть легко растиражировано и повторено

другими владельцами подобных принтеров. Если у вас есть

соответствующий дюймовый метчик, то деталь получается достаточно

простой и не требующей плясок с бубном и отдельной статьи для

описания ее создания. Я же решил попытаться напечатать не

отверстие под метчик, а сразу резьбу. Возможно не идеальную, но

такую, чтобы ее можно было довести до ума без использования

метчиков. Например, просто завинтив с усилием и, возможно,

небольшим разогревом штативный винт.

Поскольку я знал, что Blender умеет рисовать гайки с

резьбой, то решил, что это и будет самым простым решением моей

задачи. Правда среди предлагаемых вариантов присутствовали только

метрические гайки, но опыт нарезания дюймовой резьбы с метрическим

ходовым винтом показал, что с достаточной точностью эта задача

решается задачей близкого метрического шага резьбы. Я даже написал

программу расчета этого шага для

смартфона.

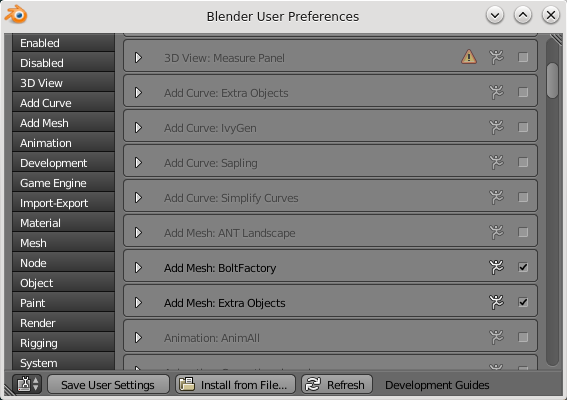

Сперва ставим галочку в меню User Preferences Addons напротив Add

Mesh BoltFactory

Через меню Add/Mesh/Bolt открываем меню с настройками. Выбираем

гайку (Nut) с метрической резьбой М10 и правим шаг (Pitch) на 1,59

и максимальный и минимальный диаметры на 9,5 и 8,8 мм. Последние

размеры зависят от конкретного материала и параметров плотности

укладки, поэтому, возможно, если нет метчика для чистовой

обработки, то стоит задать чуть большие величины и напечатать

гайку для пробы отдельно. В меню Units ставим Metric и

множитель 10. При редактировании параметров гайки у меня множитель

сбрасывался на 1.

Экспортируем гайку в формате STL.

Рисуем чертеж, выдавливаем фигуру, следим чтобы не было

внутренних плоскостей объединяя отдельные объекты с использованием

булевых операций. Если этого не сделать на этом этапе, то будут

трудности с печатью. Их, возможно, и удастся преодолеть, подбором

слайсера, а вот потом их убрать, для получения безукоризненной

модели будет очень сложно. Экспортируем на будущее деталь в

STL. Импортируем STL файл гайки, полученный в Blender.

Выделяем методом выделения области и экспортируем. Загружаем в программу печати и внимательно рассматриваем раскладку нити. Если использовать Slic3r , то программа внутренние плоскости, образованные поверхностью гайки, игнорирует и деталь получается достаточно монолитной и, соответственно, прочной даже при 30% заполнении.

Если же для раскладки нити использовать MatterSlice или Cura, то внутренние плоскости будут линиями разлома, у которых контакт только по внешней границе. В принципе, эту особенность можно использовать, но оказывается, что программы устранения ошибок непредсказуемы и некоторые плоскости они не игнорируют, а наоборот игнорируют внешние, и тогда деталь получается не просто ломкой, а совсем футуристического вида.

Программа KISSlicer просто отказывается печатать детали с ошибками, но зато она очень наглядно выделяет проблемные места и поэтому тоже может быть полезна.

Для получения правильной детали внутренние плоскости надо

удалить. Это можно сделать разными более или менее трудоемкими

способами. Во FreeCAD булевы операции с импортированной гайкой не

проходят, поэтому попробуем в Blender. В нем в крайнем случае

можно будет просто вручную удалить лишние ребра.

Загружаем два STL файла гайки, сделанной в Blender, и вилки,

сделанной во FreeCAD, добавляем модификатор (Add Modifier /

Boolean / Union) и внутренняя перегородка между деталями исчезает.

Экспортируем и смотрим за раскладкой нитей. Теперь плоскости разрыва нет и при использовании MatterSlice или Cura. В Blender можно и легко скосить нависающие плоскости, которые трудно качественно напечатать. В этом случае можно обойтись без пост-обработки напильником. Ниже приведены две отпечатанные детали. Правая без удаления внутренних плоскостей, обработанная в Slic3r с последующей обработкой напильником и полировкой, левая с удаленными плоскостями и сглаженными углами, но без финишной обработки.

На следующем снимке левая деталь с закрепленной

камерой, а вид в сборе правой детали в заголовке статьи.

В заключение, привожу ссылки на файлы детали, обещанные в начале статьи: